助力“一步到位”:宝辰鑫机器人焊接子系统,让机器人自动化焊接集成轻松落地

导语

在中国制造业智能化升级的浪潮中,机器人激光焊接技术正成为提升生产效率与质量的关键手段。然而,行业仍面临着系统集成复杂等难题,严重制约了该技术的普及应用。

“集成难”?机器人激光焊接现状

近年来,随着汽车、消费类电子、新能源、航空航天等行业对高精度、高效率焊接的需求激增,机器人和激光作为先进的生产工具,受到越来越多的重视。

二者与自动化产线可实现完美结合,帮助推动规模化的的智能化生产落地。然而,机器人激光焊接在规模化落地过程中仍面临一些关键挑战。

系统集成难度高:多设备协同的“兼容性噩梦”

1. 多设备协同问题:传统机器人激光焊接产线需整合机器人、激光器、焊接头、送丝机等多品牌多类型设备,通信协议不统一,调试耗时耗力,维护成本高昂。

2. 缺乏标准化方案:中小企业难以承担定制化集成成本,亟需模块化、即装即用的解决方案。

3.专业操作人员稀缺:激光焊接工艺调试需要经验丰富的工程师,中小企业面临“会用设备但调不好参数”的困境,无法发挥激光和机器人应用的最大优势。

“标准化”,宝辰鑫子系统解决集成难题

宝辰鑫机器人激光焊接子系统,以标准化的子系统方案、高度集成化的技术破解以上“集成”难题,“一步到位”让机器人焊接集成更加轻松。

预集成方案,缩短调试部署周期

宝辰鑫机器人激光焊接子系统,提供“机器人+激光焊接”预集成方案,兼容市面常规通用版6轴机器人。标准化的方案可缩短80%部署周期,客户无需担忧子系统兼容性问题。

方案对比——

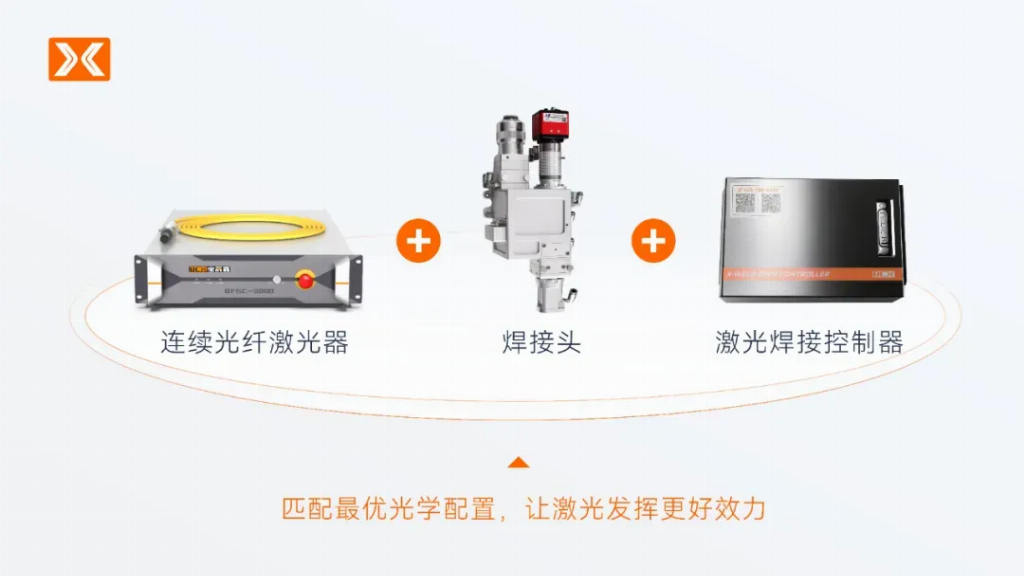

光学性能优化+一屏调控

与此同时,焊接过程中最重要的光学匹配问题,在子系统内得到解决:全光路光学匹配,经验证,焊接一致性、稳定性更高,焊接质量更好。

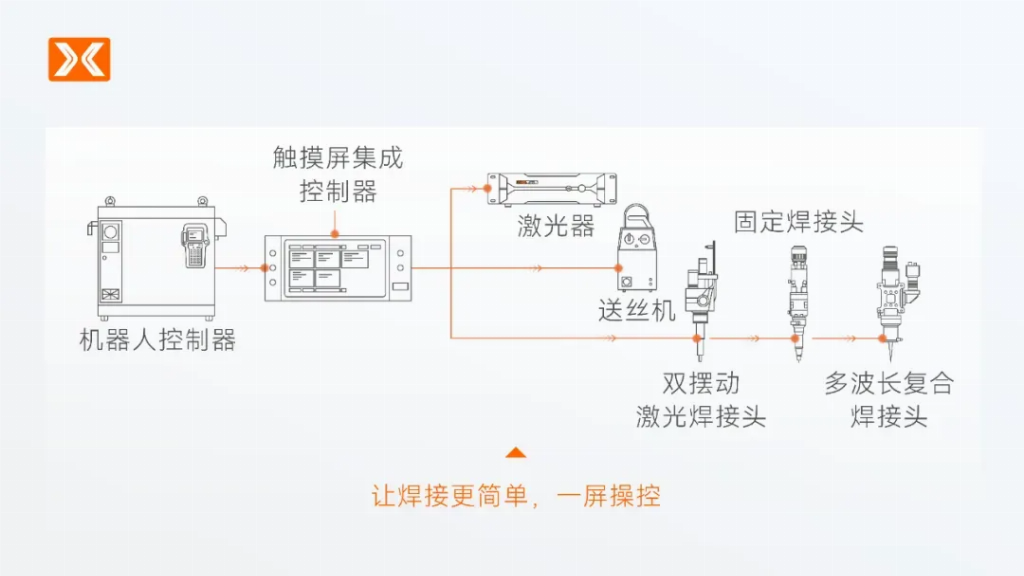

机器人和集成控制卡通过总线方式实现通讯互联,即可实现全方位信号的写入和读取,接线简单快捷,避免了I/O硬线信号交互的复杂接线调试。一体化的激光焊接控制器,激光控制、摆动焊接头控制、送丝控制等参数通过一屏实现集中调控,只需“出光”“送丝”两组信号,即可实现机器人自动焊。

模块化设计,灵活选型、即“装”即用

以激光应用视角重构机器人焊接系统,系统采用模块化设计,连续M/P系列激光器(可选双光束环形光斑系列)、双摆动焊接头(可选固定焊接头、多波长复合焊接头)、伺服送丝机等关键部件即“装”即用,降低集成门槛,支持快速换型,适应不同生产需求。

HSE生产,打造安全、健康、绿色的工作环境

由于资金投入、产能规模、成本控制等因素,传统机器人激光焊接采用“简易”模式,调试焊接参数操作需人工进入焊接区调整,存在较大安全隐患,且不利于规模化生产模式的落地。

宝辰鑫机器人焊接子系统避免人工介入高风险环境,工作人员在安全区域进行参数调试,提供更加安全的生产环境,确保员工和设备的安全,预防事故的发生。

“一步到位”,让机器人焊接与自动化产线丝滑配合

宝辰鑫机器人激光焊接子系统,让机器人激光焊接加快调试和集成速度,优化光学性能,改善调控模式,从而帮助机器人激光焊接更好地与自动化产线配合,为自动化、智能化生产转型助力。

在成都某机器人公司现场,搭载宝辰鑫机器人激光焊接子系统的智能焊接机器人成功上线。客户通过宝辰鑫提供的机器人激光焊接“交钥匙”方案,与自身的机器人进行集成,轻松完成了智能焊接机器人的应用。

宝辰鑫机器人激光焊接子系统将持续以标准化模块化设计、一体化集成、智能操控为企业助力,让激光和机器人都能更好地在自动化、智能化产线上闪耀硬核力量。

本文仅供读者参考,任何人不得将本文用于非法用途,由此产生的法律后果由使用者自负。如因文章侵权、图片版权和其它问题请邮件联系,我们会及时处理:tousu_ts@sina.com。

举报邮箱: Jubao@dzmg.cn 投稿邮箱:Tougao@dzmg.cn

未经授权禁止建立镜像,违者将依去追究法律责任

大众商报(大众商业报告)并非新闻媒体,不提供任何新闻采编等相关服务

Copyright ©2012-2023 dzmg.cn.All Rights Reserved

湘ICP备2023001087号-2